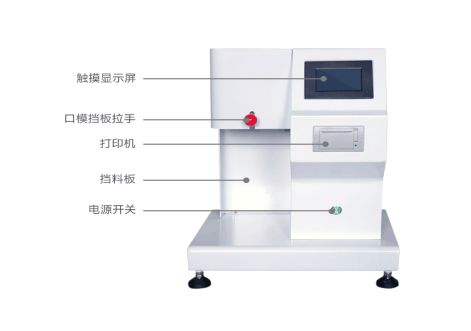

产品介绍 一、用途: 二、主要特征: 1、 挤压出料部分:出料口直径:Φ2.095±0.005毫米出料口长度:8.000±0.025毫米装料筒直径:Φ9.550±0.025毫米装料筒长度:152±0.1毫米活塞杆头直径:9.475±0.015毫米活塞杆头长度:6.350±0.100毫米2、 标准试验力 1级:0.325 kg=(活塞杆+砝码托盘+隔热套+1号砝码体)=3.187N(标配) 2级:1.200 kg=(0.325+2号0.875砝码)=11.77 N(选配) 3级:2.160 kg=(0.325+3号1.835砝码)=21.18 N(标配) 4级:3.800 kg=(0.325+4号3.475砝码)=37.26 N(选配) 5级:5.000 kg=(0.325+5号4.675砝码)=49.03 N(选配) 6级:10.000 kg=(0.325+5号4.675砝码+6号5.000砝码)=98.07 N(选配) 7级:12.500 kg=(0.325+5号4.675砝码+6号5.000+7号2.500砝码)=122.58 N(选配) 8级:21.600 kg=(0.325+2号0.875砝码+3号1.835+4号(选配)3.475+5号4.675+6号5.000+7号2.500+8号2.915砝码)=211.82 N砝码质量相对误差≤0.5%(选配)。 3、 温度范围:室温-400℃ 三、结构及工作原理: 熔体流动速率仪是一种挤出塑料计。它是在规定温度条件下,用高温加热炉使被测物达到熔融状态。这种熔融状态的被测物,在规定的砝码的负荷重力下通过一定直径的小孔进行挤出试验。在工业企业的塑料生产中及科研单位的研究中,经常用“熔体(质量)流动速率”来表示高分子材料在熔融状态下的流动性、粘度等物理性能。所谓熔融指数就是指挤出物各段试样的平均重量折算为10分钟的挤出量。1,熔体(质量)流动速率仪用MFR表示,单位为:克/10分钟(g/min)公式表示:MFR(θ、mnom )=tref .m/t式中: θ—— 试验温度mnom— 标称负荷Kgm —— 切断的平均质量gtref —— 参比时间(10min), S ( 600s )t —— 切断的时间间隔s 例: 一组塑料试样,每30秒钟切取一段,各段质量的结果是:0.0816克、0.0862克、0.0815克、0.0895克、0.0825克取。 四、操作说明 1,仪器结构 五. 安装 2.1仪器开箱检验 仪器在搬运过程中要避免剧烈的振动和机械损伤,若由于包装箱体破损,请及时与相关运输部门联系并通知我公司,请操作者不要自行处理。按照装箱单,对随机附件逐一核对,附件若与装箱单不符,请及时与我公司联系。 2.2安装 该仪器应安放在牢固平稳的工作台上,工作台高600mm为宜。在试验之前首先进行下面的操作:将水平仪插入料筒内,调整机身底部的地脚螺钉,直到水平仪上的水准泡移到水平仪的中心圆圈内,表明仪器已调整到水平。将水平仪取出存放。注意:水准泡移向哪边,说明哪边高,需降低哪边的高度,如果仪器位置进行变更,则要重新进行水平调整。在调整水平时,炉体不允许通电加热,不能在炉温高于50℃时把水平仪插入料筒内,以免烧坏水平仪。 将炉体外手柄向内推到底,把口模放到料筒上口处,可用口模清理棒或加料顶杆辅助口模滑入料筒底部,落在料筒底部挡板上。注意不要用力过猛以免将料筒内壁划伤。将炉体外手柄向外拉出,口模可从炉体底部经落料区滑出(如不能滑出则用加料顶杆从料筒上部微压即可)。 2.3 附件 辅助主机部分完成试验的装置,由料筒、活塞、口模、砝码、刮刀、装料漏斗、加料顶杆等。2.3.1 料筒,料筒置于炉体内腔,材料为合金钢,内壁硬度较高,并具有耐腐蚀性。内径为(9.550±0.025)mm,长度为160mm。 2.3.2 活塞,活塞材质为耐腐蚀合金钢,硬度略低于料筒内壁硬度。活塞全长193mm,有效长度175mm,活塞杆直径为9mm,轴线弯曲不大于0.02%。活塞头长度为(6.35±0.10)mm,其直径比料筒内径小(0.075±0.010)mm,表面粗糙度小于0.25μm。活塞头下部边缘倒角的半径为0.4mm。活塞杆上标记有五条刻线,最外面两条是ISO1133规定的试验区间,其余三条是ASTM D 1238测试方法规定的,根据采用的测试标准,在试验时选择不同的参考线。  2.3.3 口模,用碳化钨制成,口模外径与料筒内径成间隙配合,口模内径为(2.095±0.005)mm,内壁粗糙度小于0.25μm,高度为(8.000±0.025)mm。 2.3.3 口模,用碳化钨制成,口模外径与料筒内径成间隙配合,口模内径为(2.095±0.005)mm,内壁粗糙度小于0.25μm,高度为(8.000±0.025)mm。2.3.4 砝码,负荷是砝码、托盘和活塞重量之和,精度为±0.5%。 2.3.5 漏斗及加料顶杆,漏斗及加料顶杆是加料装置。把漏斗插入料筒内,试验时把预先称重处理好的试样经漏斗填入料筒内,再迅速用加料顶杆压实。 3. 试验操作 3.1试样制备 3.1.1试样准备:在进行试验之前,为使测量结果准确,要按产品标准准备好试样(有的试样需提前进行干燥处理)。试样形状:颗粒、粉料、小块、薄片等形状。根据试样的预计流动速率按下表称取试样。 试样加入量与切样时间间隔关系表

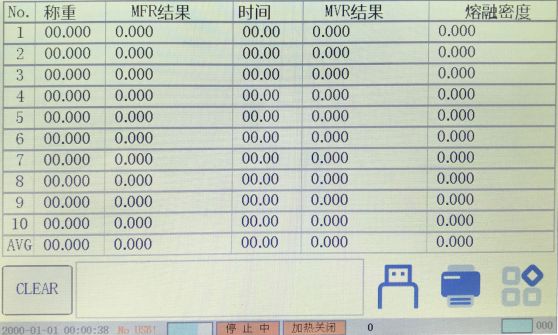

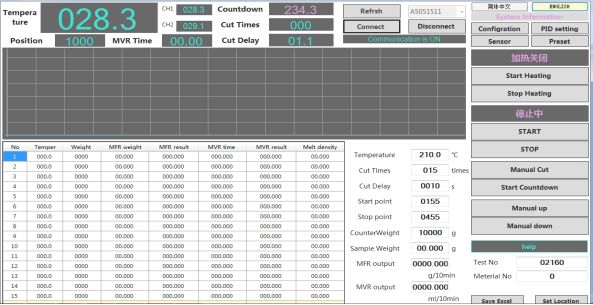

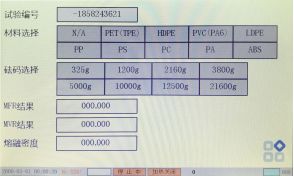

l 易氧化降解的试样,在装料前,须用氮气吹扫料筒。 试验前准备工作 自动加载砝码设置:先进入试验设置界面,选择所测试材料名称和编号,选择需要的砝码(砝码标准参照GB-3682),选择完成后,砝码加载机构进行砝码选定,此步骤不需要人为干预,时间持续数秒,然后按菜单键“ 3.2质量法试验 在主操作界面如下图所示: l 按照标准要求,质量法需要切割材料,称重然后得出结果,结果的表示单位为g/10min(前提准备一台精度至少为0.01g的电子秤),首先设置试验的温度,和切料时间和间隔,点击温控开关,此时左上角的温度和中间的温度实时变化,常温到设置温度一般时间为5-10min,恒温之后稍微4-5min,我们进行加料l 把试样加入料筒后用压料顶杆压实,把活塞杆重新放入料筒中,然后点击右上角的倒计时,开始测试模式,在倒计时的时候,我们将砝码托架顺时针方向移动至活塞杆上方l 倒计时结束后,将所需砝码加于活塞杆上方,此时因为受到重力因素,塑料开始从口模中挤出,当活塞杆下刻度线和仪器外壳表面平行的时候(标准未要求一定要平行,只是规定了取料要在两个刻度线中间取),点击“启动”按钮,进行试验控制,系统根据配置信息,控制切料电机进行切料,一般情况取料为3-5段,样条冷却后,置于天平上,分别称重,输入到“物料称重”,或计算质量平均值,输入到“称重重量”中;系统自动计算测试结果,界面显示本次试验的质量流动速率。 l 按要求清洗料桶及口模,防止样料碳化影响仪器精度。 备注:加完料后,按倒计时,按照标准时间倒计时完成后,砝码会自动加载,无需按屏幕右侧的手动加载键。 计算公式: 注意: 若试样流动速率高于10g/10min,则预热时试样会有较大损失,在这种情况下预热期间可以不加砝码或加较小的砝码,在4min预热结束后换成所需的砝码。 3.3 体积法试验 体积法的操作: 在测试体积法之前,要将体积的位移测量装置归零(接近垂直状态),如下图所示:

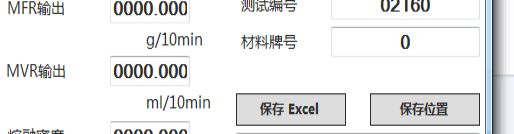

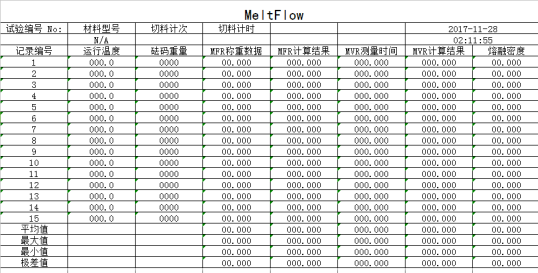

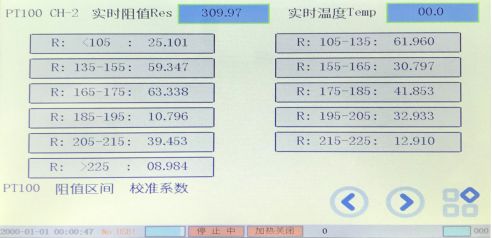

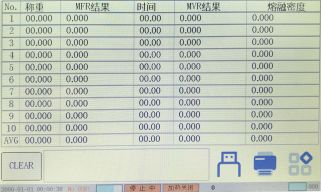

图1 图2 把试样加入料筒后用压料顶杆压实,把活塞杆重新放入料筒中,然后点击屏幕上面的倒计时,开始测试模式备注:切记切割时间要设置为999S,次数大于1次即可,体积法无需切割。 注意: 1,做体积法的时间,不能按“启动”按钮,不然MVR位置数据会恢复默认的1000,测试就无法完成。 2,每次做完一次体积法之后,需要将编码器延长测试针恢复到原始位置,点击一下“停止”键,MVR位置则会恢复默认1000(此步骤是为了消除编码上一次测试产生的丢步等问题) 3.5 自动测试方法(质量法体积法同时测试) 在主界面下,像做质量法测试一样,设置材料的实验温度,砝码和编号等(切割时间按质量法设置一样,次数也是一样,比如设置10秒切割一次,切割10次等),升温以及恒温后,然后加料,放入活塞杆,将砝码托盘顺时针置于活塞杆上方,在放活塞杆之前,我们将左侧的编码器的延长测试针,旋转至活塞杆延长杆下方,点击倒计时功能,此刻等待4或6min。倒计时完成后,砝码脱落,开始自动加载砝码,此刻体积法位移开始计时,当活塞杆下刻度线到达机器机器外壳平面的时候,系统开始自动切割,切割时间次数按照设置的进行。等待切割完成(如切割时间过长,会按照上刻度线为标准,自动停止测试),此时体积法自动得出结果,将自动切割出的一段一段试条,拿电子称称重,在“物料重量”输入称重结果,算出质量法结果,同时,计算出熔融密度值。 3.4 熔融密度及体积法、质量法转换 熔融密度计算公式1:熔融密度(FRR)是指材料的质量法熔融指数(MFR)和体积法熔融指数(MVR)的比值,是研究高分子的一项重要参数,用来表示分子量对流变行为的影响,计算公式如下:熔融密度(g/cm3)=MFR/MVR备注:当一种材料我们做完质量法测试之后,然后在进行体积法测试,当体积法测试完成后,熔融密度自动计算出其比值,也就是熔融密度 熔融密度计算公式2: m:活塞移动3cm时(即活塞杆的**刻度线到**刻度线的距离)的质量,单位g。 注意:通过MVR和密度算出质量法,密度必须为熔融后的密度,此方法只作为参考。 3.5打印和保存、时间设置 l 在主界面中,点击“下一页”按钮进入测试结果界面,如下图所示: l 可以存储10组实验数据,分别列出了MFR和MVR,点击打印机图标即可打印数据,做完10组试验后,点击CLEAR,所有数据清零。 l 点击U盘图标,在仪器后面电源线插孔旁边,即可导出测试数据。 3.6 软件输出: l 将主机的USB连接到电脑上,然后双击打开软件。l  l 打开界面如下所示:  l 首先,点击寻找设备,此时后面出现一个端口信息,然后点击连接设备,这时设备和软件建立了通讯,通过以上界面可以直接设置并保存所有触摸上的数据,具体操作方式同触摸屏相似。 l 测试完成后,我们可以将测试报告保存在指定的位置,保存方式如下所示:  l 点击保存位置,可以随意指定文件夹,然后点击保存EXCEL,即可在电脑的此目录查看数据,  注意:此软件需要在一定的操作系统下使用,目前不再支持WINDOWS XP系统。 如通讯不成功,请查看是否安装了 3,仪器的校准 l 位移计量,本系统以**条环线为零位,将活塞杆放入料桶内,正确安装位移测量装置,将活塞杆缓缓提出,当活塞杆**条环线与料桶齐平时,记录屏幕上方的MVR位置数据,为编码器起始位置,当活塞杆**条环线与料桶齐平时,记录屏幕上方的MVR位置数据,为编码器终止位置,在设置参数里面,分别输入起始的数据和终止数据,调整完成。l 计时计量,使用秒表对系统计时器进行计量,点击“计时开始”按钮开始计时,点击“计时停止”按钮停止计时;l 温度计量,将温度计探头插入料筒内,插入之前要将口模放入料筒中,等待温度计的温度到达并稳定5min后,读取温度计实际数据,并记录之,然后点击系统设置,,一直进入下一页,直到一下界面,  校准方法为:实际温度/显示温度*原始数值其中:实际温度为温度计测量的温度显示温度为触摸屏显示的温度对应的这一段的数值例如,校准200℃,实际测量为201℃,我们在进入到上一界面,然后查看右上角的电阻值(每一个温度点,都会对应一个电阻值,假设200℃电阻值为192Ω)我们找到190-200Ω,那么就是201/200*1.00=1.005,将1.005带入到190-200Ω这一段,然后替换之。等待1分钟,关机,校准完成。 注意:因为加热部分采用的是上下独立的双温控系统,上图中PT100-CH2,为下加热套,PT100-CH1为上部加热套,所以校准的时候,一般校准下部,也就是校准PT100-CH2所对应的电阻值 3.7仪器的清洗 试验完成后,应及时对仪器进行清洗,否则会影响本仪器的性能。3.7.1活塞清洗:由于熔融料的粘附,活塞在直接提起的时候,阻力可能很大,此时可一边顺时针转动基础砝码,一边渐渐向上提起。 3.7.2口模清洗:把挡板拉轴向左拉出,用加料顶杆把口模从炉体下方顶出,同时,带着隔热手套在炉体下方接住口模。迅速用口模清理棒将口模孔内残余热料顶出,然后用纱布或软布把口模外表面擦拭干净。 3.7.3料筒清洗:用缠绕带纱布的清洗杆插入料筒内迅速上下擦拭,到干净为止。 注意:清洗和试验操作中应带隔热手套,以免烫伤。以上操作都要趁热进行,对一些难清洗的试样可适当加些润滑物(如硅油、石蜡或其他化学试剂)辅助清洗。禁止使用可能损坏活塞、料筒或口模表面的磨料或材料。 4.仪器存放、维护保养4.1 本仪器及其附件必须置于干燥的环境内。 测定熔体流动速率的试验条件 所用试验条件应由相应材料命名或规格标准规定,表A1列出了已证明是适用的试验条件。

则只可选择本表中已使用的负荷和温度 附录 B 热塑性材料的试验条件

常见问题分析及处理方法

|

相关产品

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

表示升温或者关闭升温,

表示升温或者关闭升温,  表示启动(自动切割的启动功能键),

表示启动(自动切割的启动功能键),  表示停止(停止切割取料等).点击右下角

表示停止(停止切割取料等).点击右下角  菜单功能键,可进入如下主选择菜单界面。

菜单功能键,可进入如下主选择菜单界面。

”,进入操作界面,点击恒温设置设置所需温度(温度标准参照GB-3682或说明书附表1),砝码重量自动显示所需重量, 点击升温功能键,开始升温,左上角温度显示升温中,整个过程大约10分钟。此时我们可以先将口模放置在料筒内。

”,进入操作界面,点击恒温设置设置所需温度(温度标准参照GB-3682或说明书附表1),砝码重量自动显示所需重量, 点击升温功能键,开始升温,左上角温度显示升温中,整个过程大约10分钟。此时我们可以先将口模放置在料筒内。